LED芯片質量的好壞直接決定了LED性能的高低。在LED前道制程工藝中,清洗、蒸鍍、黃光、化學蝕刻等復雜的加工步驟不可避免得使芯片產生缺陷。如蒸鍍過程中,芯片因使用彈簧夾固定而產生夾痕;黃光作業中,若顯影不完全或光罩有破洞,會使芯片發光區有殘余金屬等。

因此,為保證芯片質量,在LED前道制程中,需要對LED芯片進行缺陷檢測,確保后道制程的產品良率,提升生產效益。

LED前道制程工藝

芯片檢測最早采用人工目檢的方式,但隨著LED照明、顯示行業技術的逐步提升,封裝器件的小型化趨勢對芯片檢測提出了更嚴苛的要求。人工目檢難度增大、誤判率升高、并且無法檢測某些類型的缺陷,已經不能滿足市場的檢測要求。自動光學AOI檢測技術可以自動定位和檢測LED芯片,能有效降低工人勞動強度、降低檢測誤判率,并大大提高工作效率,節省了大量的人力物力成本。

2018年,大族半導體進入了視覺檢測行業,于2019年成功自主研發出LED芯片AOI目檢機(COT)。憑借在LED芯片檢測領域的豐富研發經驗和技術積累,又于2020年自主研發出LED芯片AOI目檢機(COW),率先打破了國外公司對該設備的技術壟斷,陸續得到行業標桿客戶的高度認可,設備銷售額保持持續增長。

LED芯片AOI目檢機(COW)

AOI(Automatic Optic Inspection)晶圓檢測設備主要應用于Wafer外觀缺陷檢測,采用先進的組合光源打光技術和高速高分辨率相機,可以清楚的識別Wafer的外觀瑕疵,配置不同倍率的高解析度鏡頭,最小可檢測2μm左右的瑕疵尺寸。

設備優勢

◆ 代替人工檢測,工作效率穩定:自動化檢測并顯示檢測結果,檢測速度快并且檢測穩定可靠,減少人為因素影響;

◆ 實現數據化,工作過程可完整記錄:機器的數字化智能化將生產記錄全部保留,保證了生產過程的品質可追溯性;

◆ 具備預定位功能:在進入檢測區之前,可對料盤上晶圓的位置進行預定位,節約整體檢測時間;

◆ 節省人力成本:料筒采用環繞晶圓機器人擺放,搬運操作不停機,上下料區共可容納7*25片。間隔時長超過1.5h,1個人可同時管理多臺機器。

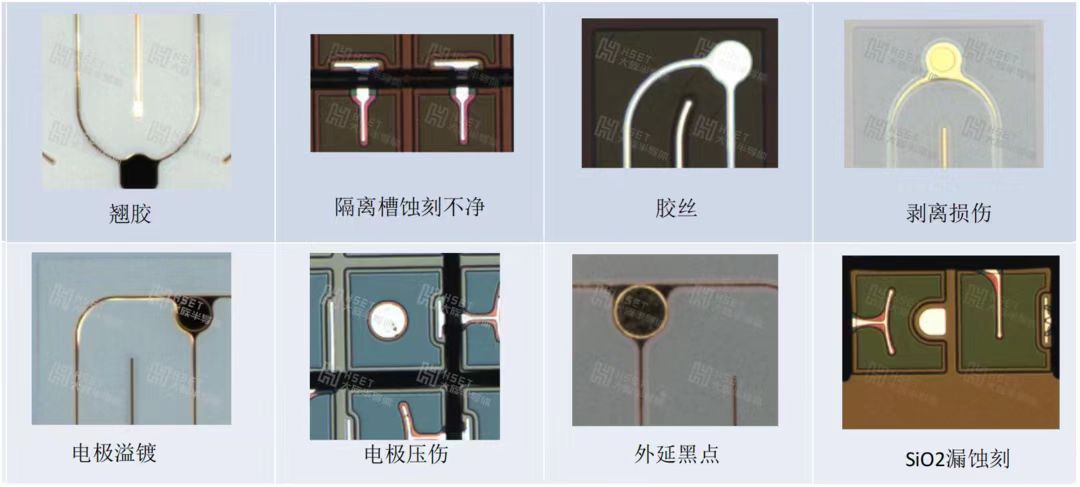

檢測樣例

大族半導體在光學傳感和尺寸量測領域擁有多項專利,具備視覺和激光掃描檢測算法、運動控制系統和光學測量的專業設計、研發、生產能力。大族半導體將持續全力推進超高精度全自動光學檢測關鍵技術研發與優化,并保持精益求精的態度,為客戶提供快速、準確、穩定的自動化檢測解決方案和工藝信息化質量管理系統,爭取實現泛半導體行業視覺檢測設備的全覆蓋目標。